1. Hva er en Rørhoder/foringsrør Og hvorfor er det viktig?

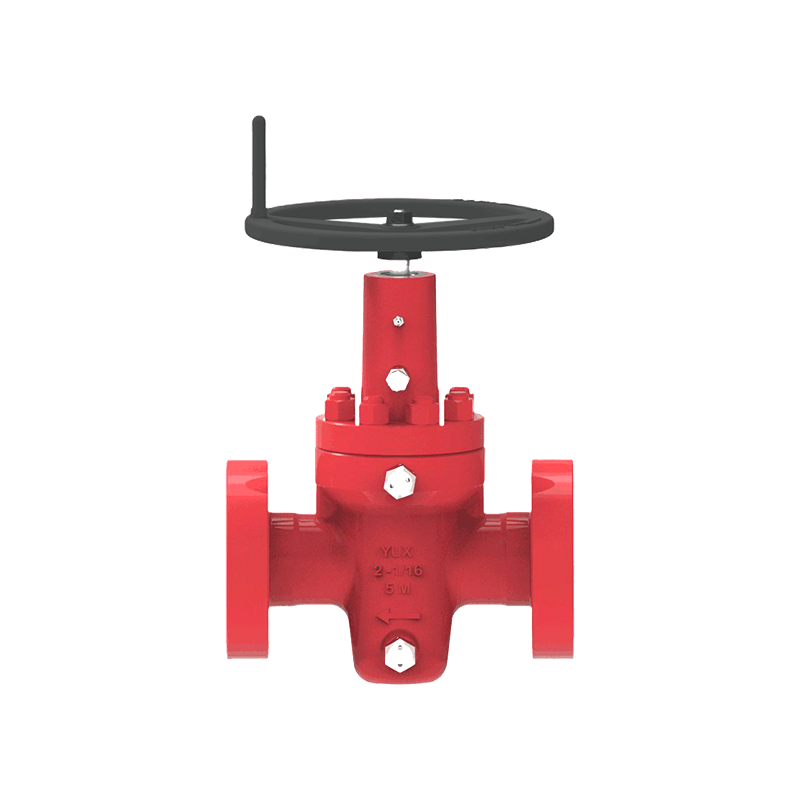

En foringsrør er en viktig del av brønnhodetheten i olje- og gassutvinning. Den fungerer som en rørledningskontakt i hullhullet, og kobler foringsrøret til overflateutstyret. Denne forbindelsen er avgjørende for å opprettholde den strukturelle integriteten til brønnet og for å lette sikker strømning av væsker, inkludert olje, gass og injiserte væsker, under produksjons- og injeksjonsoperasjoner.

Foringsrør er designet for å tilveiebringe multiretningsvæskekanaler, noe som typisk muliggjør strømmen av væsker i fire forskjellige retninger. Denne designfunksjonen er kritisk for operasjoner som krever væskeavledning eller retningsendring, for eksempel under olje- og gassutvinning eller væskeinjeksjon for økt utvinning. Allsidigheten til foringsrøret gjør det viktig for bruk i flere brønnhodestrukturer, der den muliggjør tilkobling av flere brønner til overflateanlegg for innsamling og transport av olje og gass. I tillegg blir foringsrørspoler ofte brukt i injeksjonsbrønner for å dirigere væsker, for eksempel vann eller gass, inn i reservoaret for forbedret oljeutvinning (EOR).

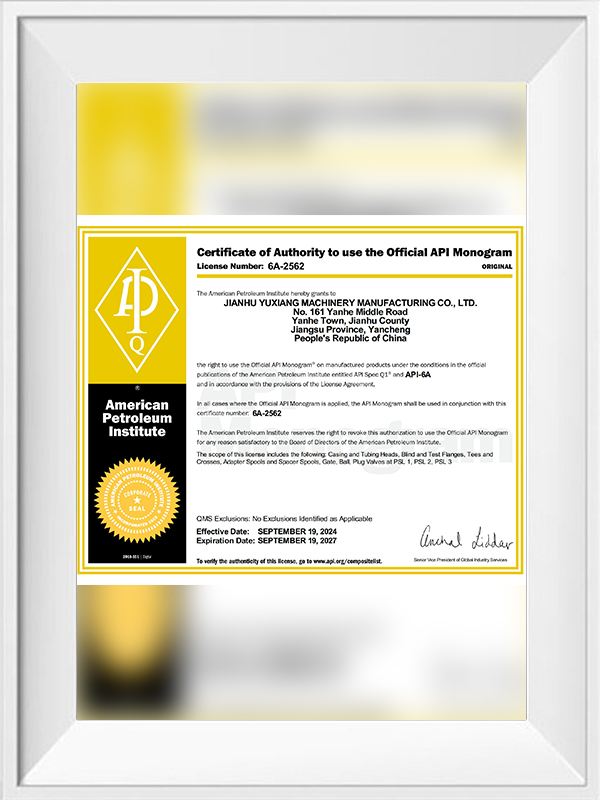

I felt som krever væskeisolasjon, spiller foringsrør også en viktig rolle for å muliggjøre isborede isolasjon for testing og vedlikehold. Denne funksjonen er spesielt viktig i dype vann- eller offshore -operasjoner, der det er komplisert å håndtere forskjellige væsketyper og brønnforhold. Som et selskap som spesialiserer seg på produksjon av brønnhodeutstyr, forstår Jianhu Yuxiang Machinery Manufacturing Co., Ltd. viktigheten av å sikre at foringsrør er designet for maksimal pålitelighet og ytelse, ettersom de er en grunnleggende del av å sikre trygg og effektiv olje og gassproduksjon.

2. De tekniske kravene og designutfordringene

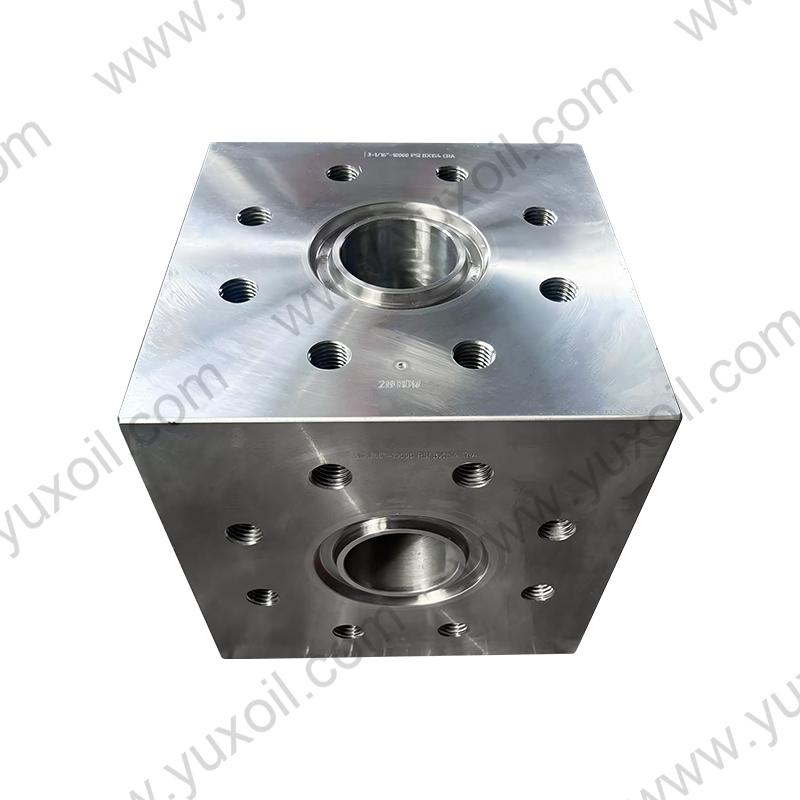

Foringsrørspoler blir utsatt for noen av de tøffeste forholdene som finnes i olje- og gassindustrien. Disse inkluderer ekstreme temperaturer, høyt trykk, etsende væsker og mekaniske påkjenninger, som krever de høyeste nivåene av ytelse og holdbarhet fra utstyret. Design og materialutvalg for foringsrørspoler må derfor ta hensyn til disse faktorene for å sikre at de tåler de utfordrende miljøene de brukes i.

For å oppfylle disse krevende forholdene, er foringsrørspoler ofte laget av materialer med høy styrke, for eksempel karbonstål eller korrosjonsresistente legeringer som rustfritt stål, som gir både strukturell integritet og motstand mot slitasje og korrosjon. For applikasjoner i miljøer i offshore eller høye svovel er foringsrørspoler noen ganger belagt med avanserte antikorrosjonsmaterialer for å forlenge levetiden og forhindre svikt på grunn av eksponering for aggressive kjemikalier. I noen tilfeller leverer selskaper som Jianhu Yuxiang Machinery Manufacturing Co., Ltd. Cable Spools med ytterligere beskyttende belegg eller spesielle materialkarakterer for å sikre at de oppfyller de spesifikke behovene til forskjellige brønneromsmiljøer.

I tillegg til materialstyrke, er tetningsteknologien som brukes i foringsrørspoler en kritisk faktor. Effektiv forsegling er avgjørende for å forhindre lekkasjer, noe som kan føre til driftsforsinkelser, sikkerhetsfarer eller miljømessige risikoer. Som sådan er foringsrørspoler ofte designet med avanserte tetningsmekanismer, for eksempel metall-til-metall-tetninger eller elastomere tetninger, som sikrer en pålitelig og langvarig tetning under høye trykkforhold. Tetningssystemet må også være i stand til å motstå effekten av termisk ekspansjon, vibrasjon og trykktingssvingninger, som er vanlige i dype brønner.

Foringsrørspoler må utformes for enkel installasjon og drift. Siden disse komponentene ofte er installert på utfordrende og avsidesliggende steder, må designen deres gi mulighet for enkel håndtering og vedlikehold. Foringsrørspoler må oppfylle bransjestandarder og forskrifter for utstyr for olje og gass, og sikre at de oppfyller sikkerhets- og driftskravene som er satt av reguleringsorganer.

3. Søknader om Rørhoder/foringsrør i olje- og gassoperasjoner

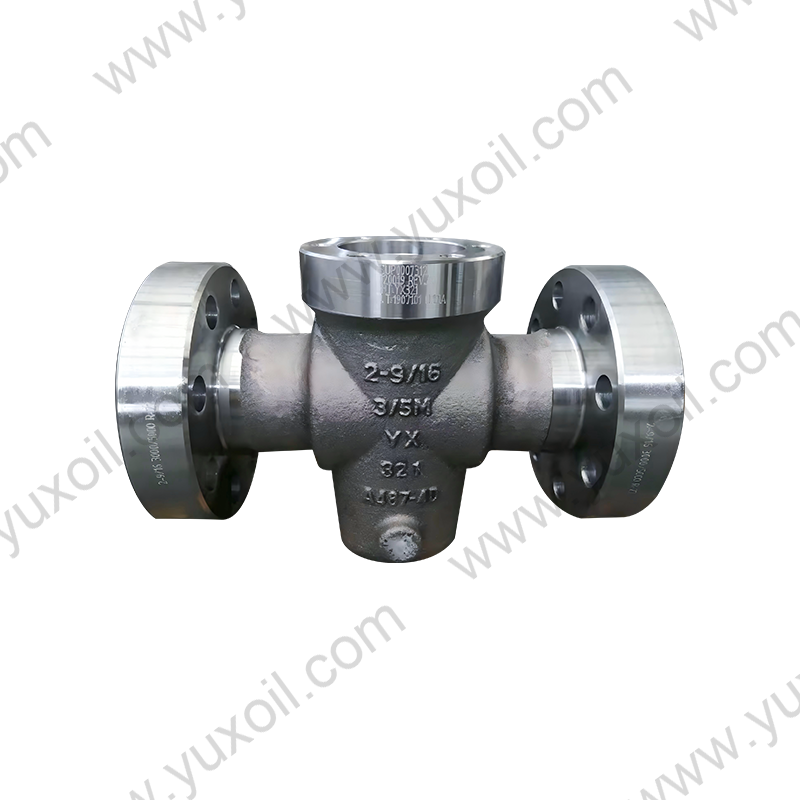

Casing Spools spiller en avgjørende rolle i forskjellige operasjoner innen olje- og gassindustrien. Deres primære funksjon er å tjene som en kontakt mellom brønnhullet og overflatelinjens system, noe som letter den sikre og kontrollerte strømmen av væsker. Nedenfor er noen av de vanligste bruksområdene for foringsrør:

Væskeavledning og retningskontroll: I mange olje- og gassoperasjoner må væsker rettes på spesifikke måter for å optimalisere produksjonen eller forbedre utvinningen. Foringsrørs spoler gir de nødvendige multiretningsvæskekanaler for å avlede eller endre retningen på strømmen. Dette er spesielt viktig i konfigurasjoner med flere brønner, der flere brønner må kobles til et sentralt rørledningssystem. Foringsrørspoler gjør det mulig for olje- og gassvæsker effektivt til overflateanlegg for prosessering og transport.

Injeksjonsbrønnoperasjoner: foringsrørspoler er avgjørende i injeksjonsbrønner, hvor de brukes til å dirigere væsker, for eksempel vann, damp eller gass, inn i reservoaret for å forbedre oljeutvinningen. Foringsrørets evne til å håndtere væskestrømning i flere retninger er spesielt verdifull i sekundære og tertiære utvinningsprosesser, der det å kontrollere retningen og hastigheten på væskeinjeksjon er avgjørende for å opprettholde reservoartrykk og maksimere produksjonen.

Wellhead Connection in Multi-Well Systems: I felt med flere brønnhoder brukes foringsrørspoler til å koble brønnbores til overflateutstyr. Ved å tilby en pålitelig og lekkasjefri tilkobling, muliggjør foringsrørspoler innsamling og transport av olje og gass fra flere brønner til sentraliserte fasiliteter. Dette er viktig for å forbedre effektiviteten i produksjonsoperasjonene og redusere kompleksiteten i rørledningssystemer.

Testing og isolasjon: foringsrørspoler brukes også i brønnertesting og vedlikeholdsoperasjoner. De hjelper til med å isolere forskjellige deler av brønneren for trykkprøving, fluidprøvetaking og andre diagnostiske prosedyrer. Foringsrørspoler tillater isolering av væsker, noe som muliggjør kobling eller separasjon av flere brønner under testing, noe som er avgjørende for å bestemme reservoarforhold og optimalisere produksjonsstrategier.